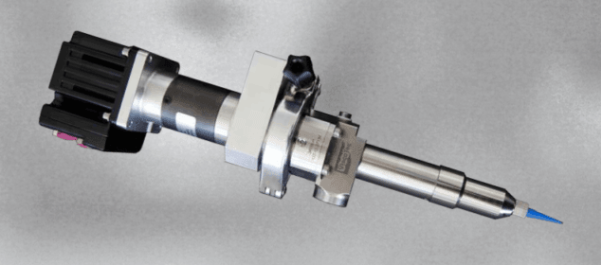

VISCOTEC RD

Los dosificadores de la serie RD de ViscoTec se destacan por su sistema de dosificación de funcionamiento volumétrico constante, gracias a su tecnología de pistón sin fin. Esto les permite ofrecer procesos de dosificación ininterrumpidos y altamente precisos.

Estos dosificadores garantizan un rendimiento de dosificación preciso, constante y confiable para una amplia gama de líquidos con diversas densidades y viscosidades.

Tecnología de dosificación sin válvulas

Los dosificadores ViscoTec RD se distinguen por su tecnología de dosificación sin válvulas. Su diseño se basa en una línea de sellado circunferencial que evita la pérdida de producto durante el proceso. Además, ofrecen una opción de aspiración programable al final de cada ciclo de dosificación para evitar el goteo de material. De esta manera, el ViscoTec RD puede realizar dosificaciones de grandes magnitudes con una precisión excepcional, gracias a su sistema integral de alta precisión.

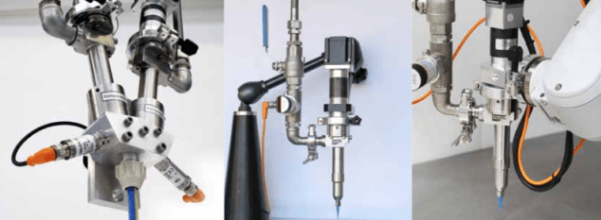

Sistemas de dosificación

La tecnología del pistón sin fin de ViscoTec no solo se utiliza en la dosificación, sino que también se aplica en sistemas de vaciado y tratamiento de materiales. Esto asegura un tratamiento constante y de alta calidad de los materiales a lo largo de todo el proceso de dosificación, desde el suministro inicial hasta el procedimiento de dosificación.

El producto ofrece diversas ventajas:

-

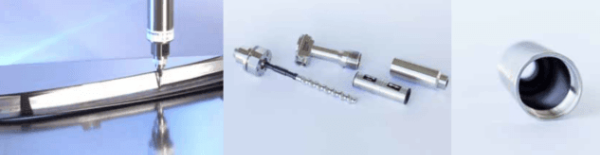

Montaje y desmontaje sencillos: El equipo se puede desmontar fácilmente para realizar tareas de limpieza. Esto agiliza el proceso y facilita el mantenimiento regular.

-

Inspección confiable y limpieza sin complicaciones: El diseño del equipo permite una inspección confiable del espacio interno de la bomba, lo que facilita la detección de posibles problemas y garantiza una limpieza eficiente.

-

Facilidad de mantenimiento: A pesar de ofrecer una limpieza sencilla, el producto no compromete la precisión de la dosificación. Esto significa que se puede mantener de manera fácil y conveniente sin afectar su rendimiento.

-

Verificación instantánea: El dosificador permite verificar al instante sus condiciones en cualquier momento. Esto brinda una mayor confianza en su funcionamiento y facilita el monitoreo de su rendimiento.

-

Comprobación de la integridad del sellado: Durante el servicio de limpieza, es posible comprobar la integridad de la unidad de sellado. Esto garantiza la eficacia del sellado y ayuda a prevenir posibles fugas o problemas de funcionamiento.

Las mejoras en los dosificadores ViscoTec RD-EC proporcionan ventajas significativas para optimizar los procesos de producción industrial. A continuación se detallan estas ventajas:

-

Mayor disponibilidad y eficacia del sistema: Gracias a un proceso de limpieza eficiente, se logra minimizar los tiempos de inactividad y mantener un flujo de producción constante. Esto se traduce en una mayor disponibilidad y eficacia del sistema, lo que optimiza la producción.

-

Reducción de costes de mantenimiento: El dosificador ViscoTec RD-EC ha sido diseñado para ser fácilmente mantenible, lo que implica menos recursos y tiempo dedicados al mantenimiento. Esto se traduce en una reducción de los costes totales de mantenimiento.

-

Procesamiento de materiales críticos: El procedimiento de limpieza optimizado permite procesar incluso los materiales más críticos. Esto amplía la gama de aplicaciones posibles y garantiza una dosificación precisa y confiable de una amplia variedad de materiales.

-

Actualización sin interrupciones: Se facilita la actualización de las líneas de producción existentes a la nueva tecnología ViscoTec EC. Esto se logra mediante la minimización de los tiempos de inactividad del sistema, lo que permite una transición sin problemas hacia una tecnología más avanzada y eficiente sin interrumpir la producción. Esto brinda flexibilidad y la posibilidad de mejorar el proceso de producción sin grandes interrupciones.

Aplicaciones

Los sistemas de dosificación tienen una amplia gama de aplicaciones y ofrecen una configuración versátil. Pueden utilizarse en diferentes industrias y sectores. A continuación se mencionan algunas de las aplicaciones más comunes:

-

Procesamiento de adhesivos y selladores de un solo componente: Los sistemas de dosificación son ideales para la dosificación precisa y controlada de adhesivos y selladores de un solo componente. Estos materiales se utilizan en una variedad de industrias, como la automotriz, electrónica, construcción y más.

-

Aplicaciones de dos componentes: Los sistemas de dosificación también se utilizan en aplicaciones que requieren la mezcla de dos componentes, como adhesivos epoxi, resinas, selladores y otros materiales. Estos sistemas permiten la dosificación volumétrica precisa de los componentes y ofrecen opciones de ajuste programable de la mezcla, lo que garantiza una proporción adecuada y una aplicación precisa.

-

Dosificación de pastas y materiales de encapsulado: Los sistemas de dosificación también se utilizan en la dosificación de pastas y materiales de encapsulado en diversas industrias, como la electrónica y la fabricación de dispositivos médicos. Estos sistemas permiten una aplicación precisa y uniforme de los materiales, asegurando una calidad consistente en la producción.

-

Aplicación de puntos, líneas y cordones: Las tecnologías de dosificación permiten la aplicación precisa de puntos, líneas y cordones de materiales en diferentes sustratos. Esto es especialmente útil en aplicaciones como el ensamblaje de componentes electrónicos, la fabricación de circuitos impresos, el sellado de juntas y mucho más.

En resumen, los sistemas de dosificación son versátiles y se emplean en una amplia gama de aplicaciones, tanto para adhesivos y selladores de un solo componente como para aplicaciones de dos componentes, permitiendo una dosificación precisa y controlada en diversos procesos industriales.

Si desea conocer más sobre este sistema o integrarlo en alguno de sus procesos, no dude en consultarnos haciendo clic aquí.