ENCAPSULADO DE SENSORES

Soluciones de dosificación para una amplia gama de aplicaciones de encapsulado

Muchos sensores deben de ser encapsulados como medida de seguridad ya que protegen de fenómenos externos como: temperatura, humedad, vibraciones o agentes químicos externos. Dotest ofrece soluciones de dosificación de alta precisión y calidad con los sistemas ViscoTec, adaptándonos a cada tipo de aplicación ya sea de uno o dos componentes.

Encapsulados de sensores ópticos

Ejemplo: Encapsulado de sensor fotoeléctrico en forma de horquilla.

En este caso, para realizar el encapsulado se ha empleado un dosificador de dos componentes Vicoduo-VM accionado a través de un robot colaborativo.

Para esta aplicación era muy importante tomar atención en mantener homogéneo el “Componente A”. Esto se consigue mediante una recirculación y agitado del producto en el tanque Viscotreat-R. Como punto adicional se emplea un cartucho de silicagel para prevenir la humedad.

Gracias a la tecnología de bombas de cavidad progresiva, se puede ofrecer dosificaciones de gran caudal en continuo y a su vez dosis muy pequeñas, siempre mantenido la precisión. El caudal es ajustable en cualquier momento de la dosificación, únicamente es necesario enviar señales analógicas a través de un PLC.

La dificultad de este proyecto fue mantener el nivel de los componentes dentro del sensor fotoeléctrico. Esto fue solucionado realizando dos dosificaciones por cada pieza. Durante el primer aplicado,el material era dosificado a un alto caudal hasta rellenar dos tercios de su capacidad. El tiempo que se genera durante el movimiento nos permite que el producto auto nivele y cubra todas las partes internas del sensor (placas, cables y conexiones). Un sensor laser de triangulación detecta la altura de los componentes y su nivel de llenado, cuando este alcanza su nivel óptimo, la dispensación se detiene. Gracias a la posibilidad de realizar succión al finalizar la dosis, no existe goteo y por tanto obtenemos un resultado limpio y satisfactorio. La segunda dosificación se realiza a un caudalmás reducido. Ambas etapas se pueden apreciar en el siguiente video:

Encapsulado de sensores electrónicos

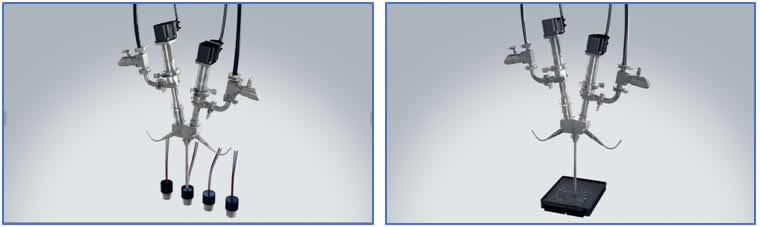

Ejemplo: Encapsulado de sensores de temperatura

Los sensores de temperatura son ensamblados en un tubo a través de pasta térmica y para ello emplearemos el dosificador RD de Viscotec. Es muy importante que generemos un proceso de dosificación libre de burbujas de aire ya que distorsionaría la medición de la temperatura.Por tanto, debemos de desgasificar el material en el envase de origen. Los fabricantes de materiales a menudo ofrecen esta opción con un cargo adicional, pero como alternativa se puede plantear un sistema de tratamiento.

Para este tipo de aplicación es posible 2 variantes:

- Manual: El tubo sensor se introduce en la aguja de dosificación de forma manual, al empezar el proceso de dosificación, el sensor es expulsadode la aguja dosificadora por la presión generada. Para sensores más largos, puede ser necesario guiar el tubo sensor. Al final del proceso de dosificación, el operario retira el sensor lleno.

- Automatizado, en combinación con un fabricante de máquinas o ingeniería. El dosificador se monta en una posición fija y el tubo sensor es introducido automáticamente en la aguja dosificadora por un robot. La dosificación empieza y se detiene a través de sistema de control principal. El mecanismo coordina el caudal y la cantidad de dosificación. La cantidad dosificada es el resultado del tiempo de dosificado y el caudal. El caudal puede ser ajustado durante el proceso de dosificación. (0 a 10 V / 4 a 20 mA)

Encapsulado de sensores para el sector de la automoción

Ejemplo 1: Encapsulado de sistemas de arranque en motores de combustióndiésel

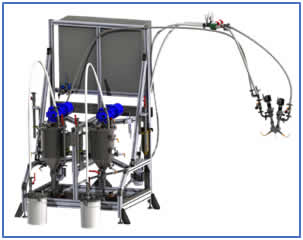

Los sensores para el arranque de motores diésel están encapsulados en un tanque de inmersión en conjuntos de 10 piezas, cada uno es sumergido en un material tricompuesto. El tanque de inmersión debe estar a cierto nivel para asegurar un encapsulado uniforme de los sensores individuales.Para ello se utiliza una resina epoxi bicomponente a la que se añade un agente hidrofóbico como tercer componente. Este agente previene la humedad, la cual dañaría el sensor. La proporción para mezclar los tres componentes es de 100:5:15 (A:B:C)

El componente A es desgasificado con un tanque de tratamiento ViscoTreat-Im. Los recipientes de PE de 180ml de capacidad se usan para los dos componentes B de baja viscosidad (endurecedor, catalizador) y C (agente hidrofóbico). Estos son directamente montados en los dosificadores correspondientes. Durante la primera fase, los componentes A y C son mezclados usando el dosificador bicomponente ViscoDuo-P 4/3 con una relación 100:15 y luego en otro dosificador bicomponente (ViscoDuo-P 3/3). El componente B es añadido con una relación de 100:5. La mezcla resultante de los 3 componentes es trasladado a un dosificador de 1 componente 3RD4, donde se lleva a cabo la dosificación con la cantidad específica. En horas punta, dos dosificadores pueden trabajar de forma simultáneapara reducir los ciclos de trabajo.

Ejemplo 2: Encapsulado de faros

En este ejemplo hablaremos del encapsulado de faros. Para ello se emplea una silicona bicomponente de proporción de mezcla 10:1. Las cantidades a dosificar pueden variar de 20 a 80ml.

Para este tipo de aplicación diferenciaremos 2 partes; una parte estática que serían los sistemas de alimentación Viscotreat-R 3/22 y el sistema de control, y por otro lado dispondríamos de la parte móvil que serían los dosificadores de 2 -Componentes VIscoduo-VM 12/8 .

El componente A de la silicona es suministrado en bidones de 200 litros. Por tanto mediante una bomba de cavidad progresiva (3VMP36) transportaremos el producto hasta un tanque intermedio de 80 Litros ( Viscotreat-R 3/22) donde realizaremos un proceso de agitado y vacío.

EL componente B viene envasado en bidones de 30 litros. De nuevo enviamos el producto hasta el sistema de tratamiento Viscotreat-R 3/22 donde le aplicaremos el vacío.

Ambos componentes deben de estar en recirculación a lo largo de 65 metros. Entre estas conexiones dispondrá de 6 salidas conectadas a válvula de bola que permitirán la apertura a los dosificadores de dos componentes (ViscoDuo- VM 12/8)

Conclusión: Cada proceso de encapsulado en sensores es diferente

Los fenómenos a los que están expuestos los sensores son distintos. Por tanto, los compuestos empleados para el encapsulado deben ser adecuados para cada aplicación. De la misma forma, los equipos de dosificación deben ser desarrollados a la medida de cada especificación.

Por tanto, una selección cuidadosa del material y la tecnología de dosificación son clave para un resultado confiable y seguro; y como resultado una sensor de alta calidad.

Para ello es importante una colaboración entre el fabricante del producto y el fabricante de los equipos dosificadores y, a menudo fabricantes de maquinas o integradores.

Una de las formas de corroborar un buen proceso es realizar pruebas previas, el resultado nos permitirá valorar costes y tiempos de ciclo reales.

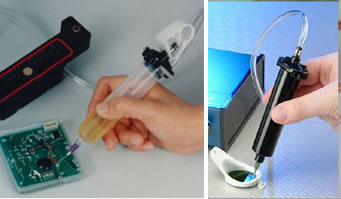

Ejemplo de Sistema de dosificación de 2-componentes para encapsulado de sensores.

Montaje de test realizado en el centro técnico de Viscotec

Componente encapsulado

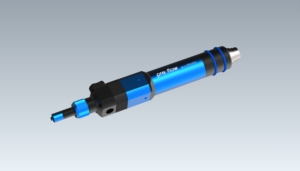

NUEVAS OPCIONES ecoPEN

Sus nuevos materiales aumentan su vida útil y lo hacen más robustos

Para proceso de micro dosificación, donde se requiere un alta precisión y seguridad en el proceso, confiamos en los equipos de Preeflow con su tecnología de tornillo sin fin o bomba de cavidad progresiva. Ya que estos sistemas nos permiten realizar dosificaciones volumétricas, tanto en productos de alta y baja viscosidad. Para procesos específicos en las que son necesarias soluciones más robustas preeflow ha diseñado los nuevos rotores de diamante y cuerpos de válvula en acero inoxidable disponibles en los modelos ECOPEN y ECODUO

Rotores de diamante

La nueva configuración de rotores de diamante nos permite trabajar con productos con cargas abrasivas, tales como adhesivos conductivos (eléctricos o térmicos), Gapfillers, Siliconas térmicas, epoxis conductivos, etc.. . Esta nueva versión de rotores de diamante nos permite tener tiempos de vida útiles de doble o el triple sobre la versión estándar, reduciendo así gastos en mantenimiento de las válvulas (menos paradas de produccion y menor coste en piezas de repuesto)

Los rotores de diamantes son intercambiables con el estándar, sin necesidad de piezas adicionales.

Resumen de Beneficios:

- Proceso de dispensación estable incluso con materiales químicamente reactivos

- Vida útil optimizada con intervalos de mantenimiento más prolongados para una mayor productividad

- Reducción de costes gracias a una menor reparación de piezas de consumo.

- Posibilidad de actualización de eco-PEN ya en funcionamiento

Cuerpos de válvula en Acero inoxidable

Los componentes internos de las válvulas ecopen estándar son de POM (polyoxymethylene) un excelente material para la gran mayoría de aplicaciones, pero en ocasiones se requiere de soluciones más robustas, por ello preeflow ha desarrollado el cuerpo de la válvula en acero inoxidable de alta calidad 1.4404 (AISI316L).

Alguna de las aplicaciones mas comunes en las que incluimos Ecopen en versión acero inoxidable son:

- Aplicaciones en las que debemos dosificar: disolventes o plastificantes que tienen un efecto negativo con el POM (degradación según la temperatura, el tiempo y la concentración de material)

- Resistente a materiales como los fluxes, pastas de soldar, oxidantes (peróxidos o ozone) o ácidos orgánicos o inorgánicos por debajo de Ph4

- Para aplicaciones que requieren de una limpieza habitual y requieren de materiales mas robustos

- Aquellas aplicaciones, en alimentaria, cosmética, biotecnología,etc.Que requieren que sus partes en contacto con el fluido a transportar sean en acero inoxidable 316.

EXPOFLUIDOS 2021 - FERIA VIRTUAL

Presencia de Dotest en Expofluidos2021 - FERIA Virtual

Debido a la situación actual en el que los eventos presenciales no son posibles, desde Dotest apostamos por lo digital y por ello nuestra presencia en la feria Expofluidos virtual.

Es evidente que las tecnologías digitales tienen un gran potencial en estos momentos debido a sus ventajas, ya sea porque evitamos costes en desplazamiento, tiempo de espera y riesgos sanitarios, tan importantes en la actualidad.

Por ello nos sumamos a la iniciativa de las ferias digitales con el fin de no olvidarnos de nuestra presencia en este tipo de eventos ya que son de gran interés para nosotros, como de nuestros clientes. Sin embargo, esperamos volver a nuestros eventos presenciales con ferias tradicionales que nos aportan otras muchas ventajas respecto lo digital.

En nuestro stand de Expofluidos se podrán ver nuestras novedades y nuestro portafolio en equipos de dosificación adecuados para las industrias como Alimentaria, Cosmética, Farmacéutica, Aeronáutica, Automoción, Electrónica, etc.

Espero que podáis visitarnos en los próximos dias 10 y 11 de febrero de 2021 y así poder presenciar las ventajas y desventajas de las ferias digitales y comprobar si han venido para quedarse.

#Expofluidos #Exposolidos #Dosificacion #Viscotec #Sistemasdellenado #Dosing #Fillingsystems

VISCODUO P 4/4

Dotest presenta el nuevo sistema de dispensación 2 componentes para pequeñas dosis: VISCODUO P 4/4., Este sistema es idóneo para resinas epoxi, poliuretanos, siliconas compontes, gapfillers , pastas térmicas ,etc.---

Este sistema de dispensación está especialmente diseñada para minimizar el espacio en líneas de producción automáticas. Su diseño compacto y ligero hace del VISCODUO P 4/4 una herramienta idónea para robots cartesianos, de 6 ejes (colaborativos o tradicionales).

Una de sus características es que el sistema VISCO DUO P 4/4 permite trabajar en ciclos continuo, sin necesidad de recarga. Esto permite mayores volúmenes de producción.

El sistema de dispensación 2-C es perfectamente configurable con su sistema en línea, los componentes se dosificaran con precisión hasta el mezclador estático, de acuerdo al ratio de mezcla previamente programado. El ratio de mezcla se configura a través de la velocidad de giro de sus motores. Debido a esta relación entre la velocidad y el caudal de dispensación, evita acumulación de producto al inicio y al final de cordones de dispensación. Su diseño optimizado permite un caudal constante sin fluctuaciones, además de un mantenimiento muy sencillo.

Uno de los problemas frecuentes en procesos de dispensación son los posibles goteos, por tanto este sistema basado en la tecnología de husillo, permite realizar un giro inverso evitando goteos realmente molestos.

Desde Dotest ofrecemos soluciones tanto semiautomáticas, como automáticas. Nos adaptamos a su proceso de producción.

BOMBAS DOSIFICADORAS: COMPARACIÓN

Selección de bomba dosificadora para fluidos viscosos y abrasivos.

Resumen: ¿Cuáles son las características esenciales de una bomba dosificadora adecuada para manipular fluidos altamente viscosos y abrasivos?

Solución: Optar por una bomba de dosificación basada en el principio de desplazamiento positivo.

Las bombas de cavidad progresiva (PCP) son un ejemplo de este tipo de bombas. Se caracterizan por presentar bajos niveles de desgaste y fricción, lo que conlleva una mayor eficiencia energética y una prolongada vida útil.

En la industria electrónica, nos encontramos principalmente con tres tipos de aplicaciones: sellado con siliconas y polímeros, aplicación de pastas con elevados contenidos de carga, y el uso de adhesivos para unir componentes.

Una gran parte de estos fluidos contiene cargas en suspensión, lo que les confiere características como conductividad térmica, dureza superficial, aislamiento eléctrico y resistencia a los rayos UV.

Por tanto, estas cargas condicionan la elección de la bomba adecuada.

Diferentes tipos de bombas que podemos encontrar en el mercado:

- Bombas peristálticas

- Bombas de pistón

- Bombas de engranajes

- Bombas de cavidad progresiva

Tribología de elastómeros y plásticos: Todos estos sistemas operan basándonos en el principio de desplazamiento positivo. Los factores que determinarán su elección son: viscosidad, resistencia química, agresividad del fluido, cantidad a aplicar por unidad de tiempo y precisión.

En todos los sistemas mencionados anteriormente pueden aparecer varios tipos de desgaste:

- Desgaste abrasivo

- Desgaste del adhesivo

- Desgaste químico

- Desgaste erosivo

El desgaste abrasivo será el principal factor que determinará la vida útil de nuestros componentes (plásticos, elastómeros). Los mecanismos de abrasión pueden deberse a varios factores, como fricción, presión, características superficiales, velocidad de deslizamiento, temperatura y resistencia a la fatiga.

El desgaste adhesivo se produce entre la superficie (plástico, elastómero) y una superficie regular (por ejemplo, metal). Este fenómeno puede ocurrir cuando la velocidad de deslizamiento es lenta e incluso por falta de lubricación.

El desgaste químico es causado por la reacción del producto con la superficie (elastómera, plástica). Este tipo de desgaste ocurre gradualmente a través de reacciones químicas.

El desgaste erosivo se produce cuando las cargas golpean la superficie, generalmente a altas velocidades.

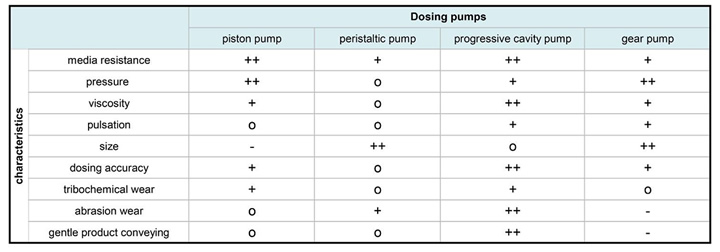

Comparación entre bombas: Las ventajas y desventajas de los sistemas de bombeo y dosificación dependerán del tipo de medio a dosificar (viscosidad, agresividad, resistencia química) y los parámetros del proceso (velocidad de suministro, precisión, tiempo de ciclo).

A continuación, se presenta una tabla con todos estos valores para su observación.

Bombas peristálticas

Las bombas peristálticas son adecuadas para medios de baja y media viscosidad. Su diseño genera fuertes pulsaciones. El alcance de esta tecnología es limitado; están muy limitadas en el material y grosor de sus tuberías, Los componentes abrasivos y químico tiene un efecto significativo sobre la flexibilidad de la tubería. Esta tecnología se encuentra en extremo inferior de la escala de precios, en ocasiones se emplea en líquidos abrasivos.

Bombas de engranajes

Estas bombas de engranajes son adecuadas para dosificaciones uniformes. En el caso de las viscosidades bajas, estos sistemas tienden a fugas y producir flujos erráticos de volumen.

En fluidos con medias y altas cargas provocan alto cizallamiento del producto en los engranajes, produciendo un alto desgaste.

Bombas de pistón

La ventaja de estos sistemas es versatilidad en viscosidades (bajas y altas). Las altas presiones son posible debido a su diseño resistente. Los tiempos de llenado del pistón determinaran el tiempo de ciclo.

Sin embargo realizar una dosificación constante solo es posible con restricciones o con un pistón del tamaño correspondiente.

Los productos abrasivos provocan desgaste abrasivo y mecánico de la superficie en contacto. Los asientos de entrada y salida de válvula se ven muy afectado por estos fenómenos.

Bombas de cavidad progresiva

Son diseñadas para bajas y altas viscosidades, pastas.

Comparada con las diferentes bombas de avance positivo las PCP son ideal para dosificar productos abrasivos. Los fluidos avanzan de forma uniforme generada por el principio de tornillo sinfín, esto impide sedimentación de las cargas. Las presiones son relativamente bajas (40 Bar) en comparación de bombas de pistones y engranajes.

La geometría del conjunto rotor- estator reduce el desgaste debido a que hay muy poca cizalladura con el flujo, ya que no nos encontramos con flujos de retorno ni fluctuaciones. Por ello el desgaste abrasivo y adhesivo se reduce al mínimo. DOTEST también es capaz de contrarrestar las reacciones químicas con la composición del estator. La combinación de rotor – estator fabricado a precisión produce resultado de dosificación exacto y preciso.

Resumen

Sería totalmente inadecuado clasificar los diferentes sistemas nombrados como “buenos o malos”.

Lo importante es encontrar el sistema adecuado a nuestros requerimientos de dosificación. Los caudales elevados, de flujo continuo o cíclico, tienen tantos efectos sobre la vida útil de los componentes de dosificación como los fluidos de baja y alta viscosidad con cargas. La tribología valora la fuerza de fricción, el desgaste, envejecimiento, la geometría de contacto. Todo esto nos permite seleccionar el medio más idóneo de dosificación en base a nuestro producto.

Por el contrario, las reacciones químicas afectan los mecanismos de desgaste (deformaciones, abrasión, fricción de adherencia y fracturas).

Desde DOTEST nos encargamos de encontrar el sistema idóneo para la diferente gama de productos a dosificar, y nos respalda los más 20 años de experiencia en el sector.

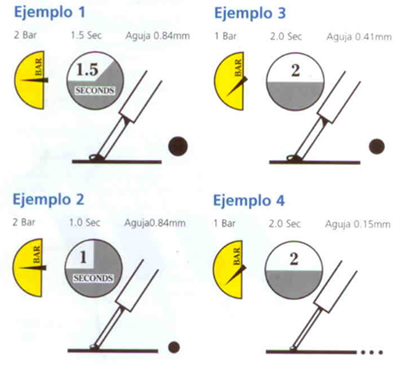

INICIACIÓN DOSIFICACIÓN PRESIÓN TIEMPO

¿Utilizas algún tipo de adhesivo, sellante, pasta o resina y necesitas dosificarlo de forma precisa? Introducción al sistema de dosificación por presión y tiempo.

Los sistemas de dosificación por presión y tiempo nos brindan la capacidad de controlar con precisión tanto líquidos como productos más pastosos. Esto se logra mediante un controlador que genera pulsos de aire sobre las jeringas de dosificación, permitiendo que el líquido fluya a través de la aguja dosificadora.

Esta metodología presenta numerosas ventajas:

- Mayor precisión en las dosis.

- Repetibilidad mejorada.

- Mayor rapidez en el proceso de dosificación.

- Ahorro en el consumo de producto.

- Mayor seguridad en la manipulación del material.

- Compatible con sistemas automatizados, como robots.

Para encontrar la dosis adecuada, es necesario realizar ajustes en los parámetros de presión, tiempo y diámetro de la aguja. Con esta técnica, podrás obtener dosificaciones más precisas y optimizadas para tu aplicación.

¿Qué productos puedo dosificar?

- Adhesivos

- Grasas

- Resinas

- Aromas

- Silicona

- Aceites

- Pasta de soldar

- Barnices

Estos sistemas de dosificación son comúnmente utilizados en diversas industrias, como la industria química, electrónica, automotriz y alimentaria, entre otras, para controlar y aplicar de manera precisa y repetible diferentes materiales en sus procesos de producción. Cada tipo de producto requiere ajustes específicos de presión, tiempo y diámetro de aguja para lograr dosificaciones óptimas y consistentes.

La disponibilidad de una variedad de consumibles es fundamental para encontrar la dosificación idónea en el proceso de dosificación por presión y tiempo.

-Jeringas de 3cc, 5cc, 10cc,30cc, 55 cc

-Cartuchos de 74ml ,177ml ,237ml, 325ml, 591 ml

- Agujas con pincel

- Agujas de diferentes diámetros, ángulos, longitudes.