PRODUCCIÓN DE BATERÍAS ELÉCTRICAS: LOGRAR UN SELLADO SEGURO MEDIANTE UNA DISPENSACIÓN PRECISA Y VOLUMÉTRICA

La revolución en la movilidad está estrechamente ligada a la necesidad de crear baterías sostenibles, rentables y lo suficientemente seguras para su uso en vehículos eléctricos, como automóviles, vehículos comerciales, bicicletas eléctricas y motocicletas eléctricas de dos ruedas.

La fiabilidad operativa de estas baterías depende en gran medida de su limpieza, la cual se garantiza de la siguiente manera:

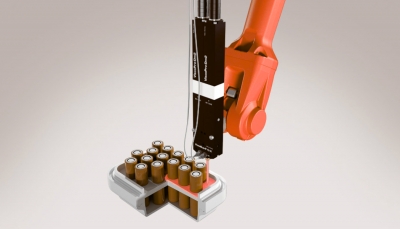

Por un lado, es necesario fijar las celdas individuales de la batería en su carcasa mediante un compuesto de encapsulado especialmente desarrollado para este propósito.

Por otro lado, el compuesto curado debe estar completamente libre de burbujas de aire e impurezas. Esto garantiza que la batería pueda resistir influencias externas extremas, como caídas o colisiones, sin que las burbujas de aire se conviertan en un acelerador del fuego.

Con el fin de fabricar baterías seguras para vehículos de dos ruedas, los ingenieros del Grupo Von Roll se dedicaron a investigar la composición adecuada de los ingredientes del compuesto de encapsulado y a desarrollar un método seguro para mezclarlos durante el proceso de producción. Para ello, se priorizó garantizar una dosificación precisa del compuesto en los módulos de batería.

Para lograr esto, se utilizaron resinas de poliuretano de dos componentes. En la prueba a escala de laboratorio, estas resinas se mezclaron en una proporción de 7,14:1 y 7,69:1 [vol] desde un cartucho en un módulo de batería ficticio hecho de aluminio y equipado con celdas redondas.

Después hablar y valorar las posibilidades con los ingenieros de ViscoTec, los desarrolladores de Von Roll decidieron emplear el ViscoDuo-VM 12/8, un dispensador de dos componentes sin válvulas, ya que era el más adecuado para el compuesto. Este dispensador permitía una dosificación precisa y volumétrica de los dos componentes, aplicándolos en el espacio entre las celdas individuales.

Para simplificar el proceso, tanto los componentes como el material se calentaron, lo que permitió evitar por completo la formación de burbujas de aire gracias a la mejora de las propiedades de flujo. Una vez finalizada la aplicación, la proporción de mezcla correcta garantizaba un curado óptimo del compuesto de encapsulado. Von Roll también se aseguró de incorporar un tope de dosificación que evitaba el desperdicio de material y garantizaba una superficie homogénea del compuesto de encapsulado en la bandeja de aluminio.

Una de las ventajas clave de la tecnología de dosificación de ViscoTec en este contexto es su estructura modular, lo cual es especialmente valioso para la producción en serie. Esto se debe a los largos ciclos de mantenimiento y la facilidad de sustitución de las piezas a nivel de módulo.

En resumen, el dispensador de dos componentes ViscoDuo-VM de Von Roll demuestra su flexibilidad y su capacidad para garantizar propiedades óptimas de aislamiento eléctrico en la producción de baterías, gracias a una dosificación perfecta. La necesaria resistencia al fuego de las baterías se logra mediante la aplicación precisa del compuesto de encapsulado, al igual que una óptima conductividad térmica. Además, la dosificación y el curado precisos son fundamentales para lograr las mejores propiedades mecánicas de las resinas y, por ende, de la batería.

A continuación adjuntamos un par de vídeos que ejemplifican de manera visual el proceso: